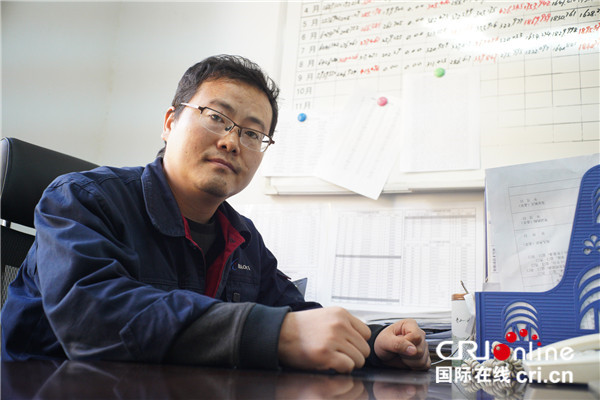

寶鈦集團總經理雷讓岐接受記者采訪。

國際在線報道(記者 張亞東):鈦,是一種質量輕、強度高、耐腐蝕的稀有金屬,二戰后才開始進行工業化生產,此后被迅速應用到最先進的航空航天領域,被譽為宇宙金屬和空間金屬。在中國的大西北有著這樣一座神秘的“中國鈦城”,它從無到有,默默在秦嶺山脈腳下建起了世界領先的鈦工業基地,中國的第一顆氫彈,第一艘核潛艇,第一顆軟著陸衛星,還有神舟號宇宙飛船和C919國產大飛機,都使用了這里提供的關鍵性稀有金屬材料,而這座“鈦城”的核心正是寶鈦集團有限公司。

寶鈦集團鍛造廠廠房內部,遠處是新從德國進口的萬噸壓機。

寶鈦集團地處陜西省寶雞市,前身是1965年開始興建的寶雞有色金屬加工廠,工廠建成后承擔了國內大部分鈦加工材料的生產開發試制工作,使得中國同時成為繼美國、俄羅斯和日本之后第四個具有完整鈦工業體系的國家。寶鈦集團總經理雷讓岐介紹說,寶鈦集團企業技術積累和生產產業鏈上已多年具有國際先進優勢,掌握著鈦加工材行業的核心科技。去年先后為中國4500米載人潛水器鈦合金載人球艙、國產C919大飛機等國家重點項目國產化提供了技術支持和材料支撐。

雷讓岐說:“從海綿鈦的提煉,到鈦材的熔煉,到加工、鍛造成各種材料,用各種材料做成不同的航空、艦船、民用化工大型裝備,我們的產業鏈是最完整的。不管是取得相關國際質量認證還是國內產品認證,寶鈦集團在國內都是最先進的,在全世界也能排到第二第三的水平。”

鈦坯料在爐內加熱到一千攝氏度左右變軟后,再由出爐車運載到壓機內進行下一步鍛造。

雷讓岐表示,從工廠改革發展為上市企業是一個長期循序漸進的過程,除了建立現代企業管理制度外,研究如何適應和開拓市場,保證技術創新領先是寶鈦集團最重要的任務,除了每年投入5%的生產性收入到科研方面外,企業還以自有資金和上市融資不斷更新國內外的先進生產裝備,提升整體工藝技術。對此,寶鈦集團鍛造廠一車間的老職工李林虎深有感觸,從1984年進廠工作到現在臨近退休,他見證了從人工生產到全機械化的變革歷程。

鍛造廠一車間老職工李林虎。

李林虎說:“那時候生產條件比較差,基本上全是手工作業,想做一些大型鍛件都達不到要求,而且產量也不高,每月成品產量大概十來噸左右。勞動強度比較大,環境溫度也比較高,因為這里是熱鍛,坯料從爐子里出來都是上千攝氏度。廠子里當時做鎳錠,1.5噸的鎳錠出爐后會裂,全靠人們在上千度高溫下手工敲打,而且出爐時都是十幾個人拿著鉤子勾出來的。現在生產環境基本上都改變成機械化了,一個人開著裝出爐車就可以把坯料拿出來放在壓機上鍛造。”

李林虎說,對工人們來說,廠里不斷更新先進生產設備,這不僅降低了工人勞動量,改善了勞動環境,更是極大提高了產量,目前車間的月產量已經可以達到五六千噸。但對于2007年參加工作的一車間主任孫小勇來說,技術和裝備固然重要,但裝備是要靠工人去運用的,工人之間的文化傳承在勞動生產過程中才是核心。

鍛造廠一車間主任孫小勇,背后的大表是按月計算的車間班組工作量。

孫小勇說:“像我們的老科長對我們要求比較嚴,起碼做人要有擔當、誠懇、嚴謹,從我工作這幾年經驗來看最主要的就是這幾點,很多事情就是要嚴謹和擔當,比如我經常要去現場處理事情,工人可能對一些東西不太懂,你讓他怎么做就怎么做,只是執行要求,我屬于給出指令,但如果出現問題我就需要隨時處理,要有責任擔當,這樣工人才愿意去干,愿意給你信任。”

從西安建筑科技大學材料專業本科畢業后,孫小勇進入到寶鈦集團工作已經11年了,孫小勇表示,十年來,從管理生產質量的技術員做到基層車間主任,他得益最多的正是身邊老職工和干部的言傳身教,只有學習老一輩嚴謹的工作作風,對工作崗位和工作伙伴有擔當才能實現安全高效的生產。

孫小勇說:“每年我都會讓我愛人跟她的同學和同事出去旅游,上班十年了我都沒有出去過旅游,我主要是沒時間,要負責150多個人,根本就走不開,要顧著生產、設備、質量和安全,這邊的人太多了。如果我奢侈的有一個星期的假期可以出去,但這邊的很多事情我也會害怕出現什么問題。”

鍛造廠外分類堆放著加工時產生的屑料,這些廢料經清洗處理后將再次循環利用。

可以說,對于以技術產品為核心競爭力的寶鈦集團來說,幾十年如一日這樣堅毅的工匠精神是一個企業最為寶貴的財富。也正是上一輩人堅持不懈的艱苦奮斗,才能在這西北的大山中建起來世界先進的鈦工業基地。而對于明年就要退休的李林虎來說,現在他終于有時間可以出去旅游了。

李林虎表示:“從在咱們這企業工作后一直很少出去,生產一直都比較忙,全國各地也沒出去轉過,當時在孩子上小學前我們去了一趟青島和北京,剩下的地方都沒去過。原來我和愛人商量好了,退休以后有條件出去轉一轉,在全國各地轉一轉。”

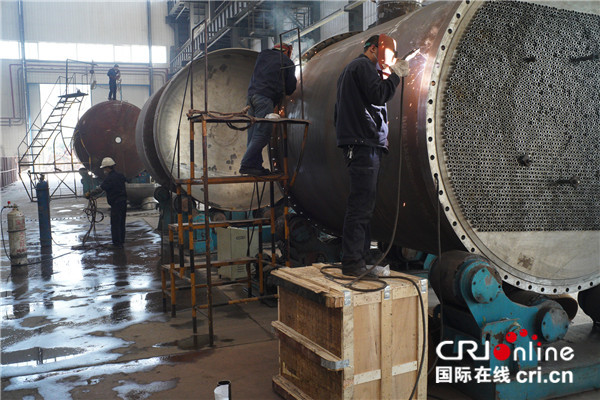

寶鈦集團旗下的寶色特種設備有限公司生產廠房。

2017年12月,寶鈦集團拿出171萬元對9名“寶鈦工匠”、9個優秀科技成果項目,以及10名一線科技工作先進個人進行了重獎,獎勵對象全部來自生產一線。總經理雷讓岐表示,正是始終重視科技創新和人才建設,大力弘揚工匠精神,寶鈦集團才能不斷開拓市場,產品遠銷至美國、歐盟、日本、俄羅斯和印度等地,成為國內外鈦材料產品的主流供貨商。在這西北的大山里建立起“中國鈦城”,需要耐得住寂寞。

焊工正在使用高壓電來焊接設備部件。

雷讓岐說:“經過這么多年努力,我們已經是出口波音和空客公司的合格供應商,75%到85%的鈦材產品已經拿到了他們的質量認證,同時我們也是國內航空材料中出口比例最大的,可以占到百分之八十到九十。在航空航天關鍵基礎材料方面,我們生產的鈦合金材料是與國際接軌最近的,在出口航空材料認證做了很多工作,這是一個周期比較漫長的,是需要耐得住寂寞的工作。”

深海勇士號同款,4500米潛水器鈦合金載人球艙殼試驗品之一,是該項目核心關鍵技術之一,突破了鈦合金材料研制加工焊接成型等多項關鍵技術,達到國際先進水平,擁有完全自主知識產權。

(原文鏈接:http://news.cri.cn/20181102/8fe3d2d1-2dcc-c920-93ac-612594177f09.html )